技术应用

低压注塑工艺

为您的市场打造的低压注塑解决方案

低压注塑工艺-技术简介

Low Pressure Molding Solutions

卓越的密封粘合性以及优异的耐高温性和耐溶剂性。

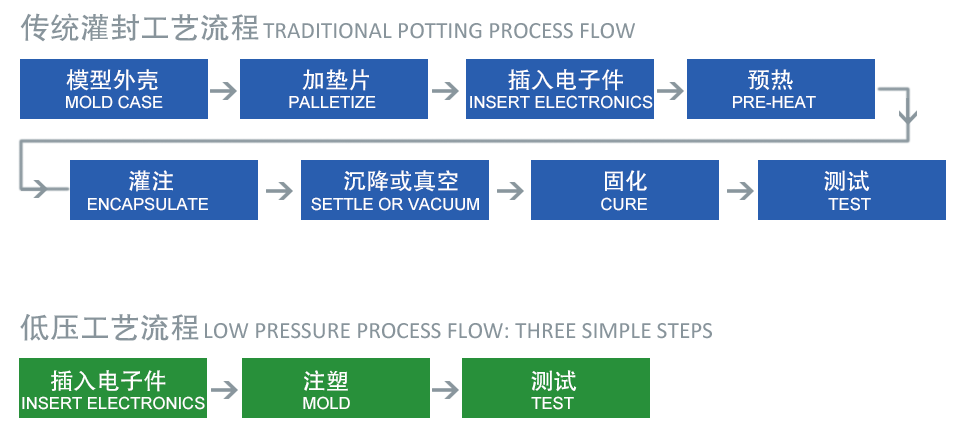

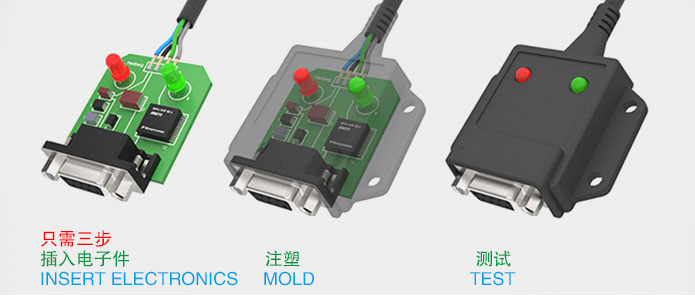

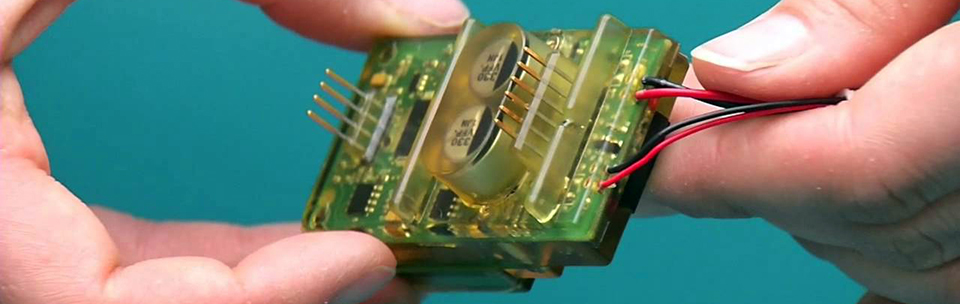

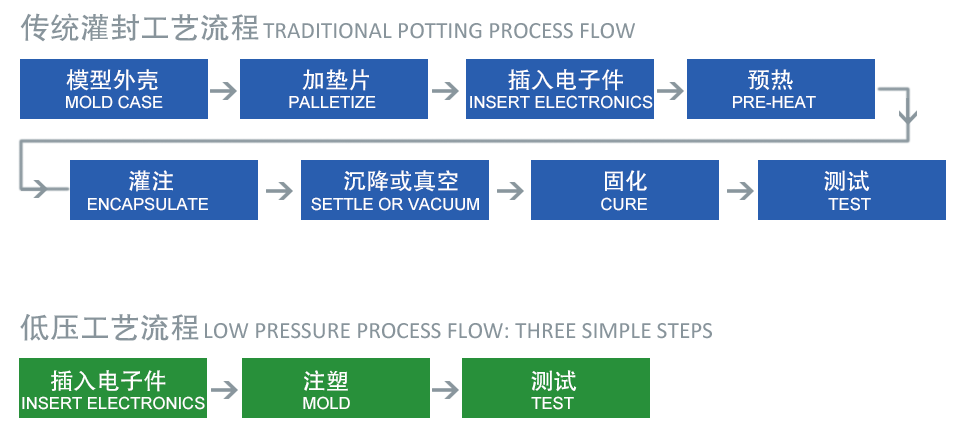

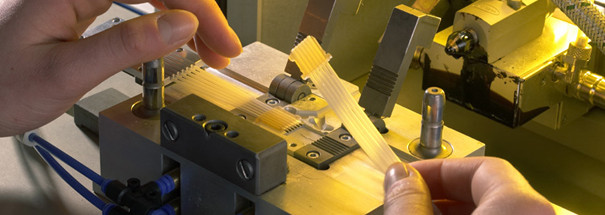

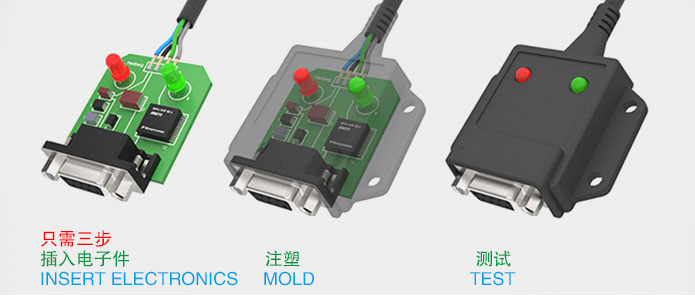

传统的灌封工艺需要8个乃至更多的步骤,耗时24小时左右,而低压注塑设备将低压和低温相结合,能够在短短30秒内完成电子元器件封装。这一简化的工艺开始先将热熔胶倒入低压成型设备胶槽(胶缸)中。热熔胶被加热至180℃ - 230℃,随后被注射入预先设计的模具中,元器件在注塑前已被插入模具。由于低温低压,电子元器件可在短短30秒内完成封装,并可立即移动与测试。

低压注塑工艺比灌封速度更快、效率更高。低压注塑原材料可以被“衬垫”在电子元器件周围,从而缩短了工艺周期,节约了原材料。此外还省去了其他工艺用于容纳灌封材料的外壳。

低压注塑工艺本身代替了外壳。较低的注射压力易于在脆弱的元器件周围成型,而低温则将敏感电子元器件接触的热量减少到了最低。

低压注塑工艺 - 视频

- 1、低压注塑成型工艺与传统灌封工艺比较

传统封装工艺

● 需要工程塑料制备的外壳

● 需要外壳,封装后产品尺寸较大

● 化学反应需要24小时左右

● 需要精确控制2K组分比例

● 需要抽真空或加热固化,工艺流程繁琐

● 需加热固化,需要较多的操作平台和支架, 占用更多的生产空间

低压注胶成型工艺

● 不需要工程塑料外壳, 降低成本

● 可依据PCB的大小设计模具,成型后产品尺寸小,节省空间

● 无固化反应需要的时间

● 采用一种胶料,无需混合使用

● 更少的工艺流程;

● 产品注胶完成后就可进入下一工艺,不需要场地来等待产品反应固定

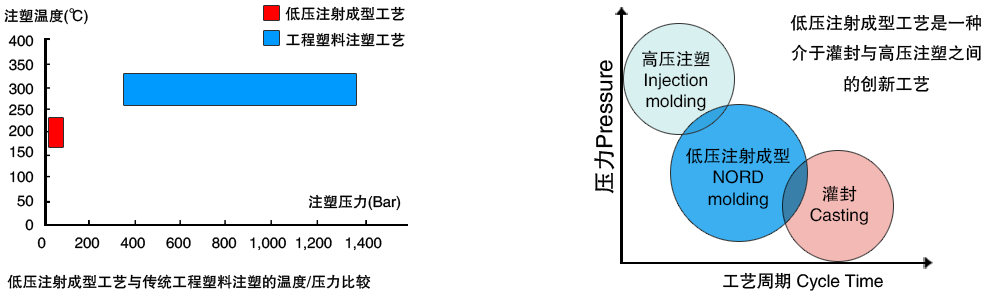

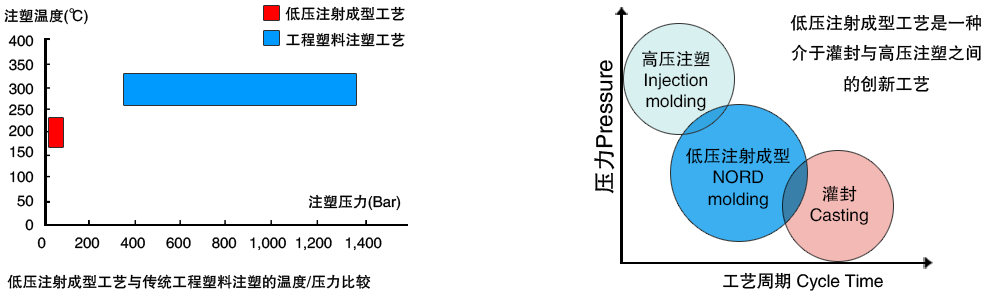

- 2、低压注塑成型工艺与传统高压注塑工艺比较

传统高压注胶工艺中,注胶压力大,因此在注胶过程中脆弱的精密元器件易损坏,导致生产过程中的次品率居高不下。

针对传统高压注胶工艺的缺陷,天赛公司为客户选择了流动性优异的高性能热熔胶系列产品,这种特殊的胶料在熔化后只需要很小的压力就可以使其流淌到很小的模具空间中,因而不会损坏需要封装的脆弱元器件,极大程度地降低了废品率。

在注胶温度方面,低压成型工艺的注胶温度也低于传统高压注胶温度,因此降低了由于温度过高而损坏敏感、精密元器件的机率。以上这些特性都决定了低压注胶成型技术可以弥补传统高压注胶的不足,成为理想的敏感、精密元器件封装工艺,并越来越多地应用于精密电子元器件的封装。

传统高压注胶

● 注胶时压力大(高达350~1,300Bar)

● 注胶温度高 (230~300℃)

● 模具只能采用钢制

● 不能注胶精密电子组件

● 注胶机采用油压驱动,不利环保;

● 胶料和产品粘接性差,

低压注胶成型工艺

● 注胶压力低(1.5~40Bar)

● 注胶温度低(190~230℃)

● 模具可采用多种材料;

● 理想的敏感、精密组件器的生产工艺

● 注胶机采用气压驱动,对环境无污染

● 胶料和产品粘接性好,产品防水密封性能高

- 3、温度、压力比较图

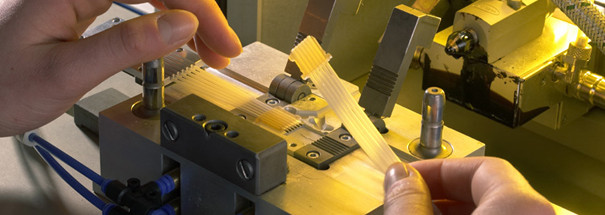

- 4、低压注塑成型工艺 - 原理

低压注胶成型工艺是一种使用很低的注胶压力(1.5~60bar )将封装材料注入模具并快速固化成型(5~50 秒)的封装工艺方法,以达到绝缘、耐温、抗冲击、减振、防潮、防水、防尘、耐化学腐蚀等等功效。

- 5、低压注塑成型工艺 - 优势

设计:

• 附加设计允许更多非常规方案

• 保更少的材料使用、 更精密的封装和更轻的重量

• 功能设计无需制程步骤

• 改善了外观和形象

工艺:

• 降低总成本

• 提升生产力

• 降低资本设备的成本并减少能源消耗

• 低粘度材料实现低注射压力

产品:

• 可粘附到许多表面上

• 完全防水密封

• 安全、 单组分、通过 认证

• 耐高温

• 适用于灵敏的电子组件

• 搬运更少、 工艺更短

• 不要求固化工艺

可持续性:

• 零浪费

• 所有多余的材料和废料都可回收利用

• 天然成分

结合产品、工艺和设计,使用低压注塑技术可为客户提供先进、环保、可持续的电路板保护解决方案

- 6、低压注塑成型工艺 - 好处

工序的好处 Process Benefits

→ 注胶周期短 Short cycle time

→ 胶料环保 No hazardous materials

→ 胶料无需混合使用 No material mixin

→ 热塑性塑胶无须固化时间 Thermoplastic - no cure time

→ 可靠性高 Increased reliability

→ 模具设计简单 Mould design flexibility

包封之后的好处 Performance Benefits

→ 防水 Water-proof

→ 绝缘 Electrical insulation

→ 抗冲击 Mechanical protection from impact

→ 耐温 Temperature resistance

→ 耐化学腐蚀 Chemical resistance

→ 处理废料时不会对环境造成危害 Environmentally friendly WEEE

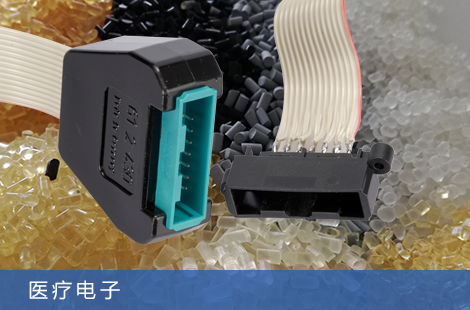

- 7、低压注塑成型工艺 - 应用领域

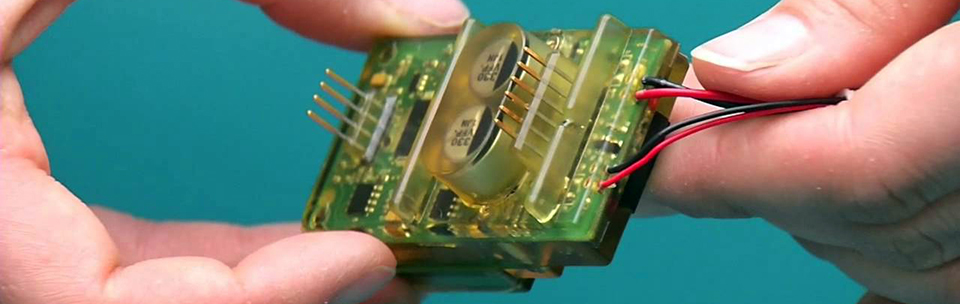

对于汽车、通讯、家电设备等行业使用的电子电气元器件而言,要保持性能如一的关键因素就是提高可靠性。Technomelt低压注塑成型解决方案具有防水、防潮、防尘、防污、耐温、抗震动、抗应力的保护性能与电气绝缘等性能,广泛应用于以下行业和产品:

● 防水连接器

● 印刷线路板的包封

● 传感器,开关

● 移动电池封装,如手机、数码相机、PDA电池

● 天线、感应元器件

● 其它应用:制作线束夹、索环

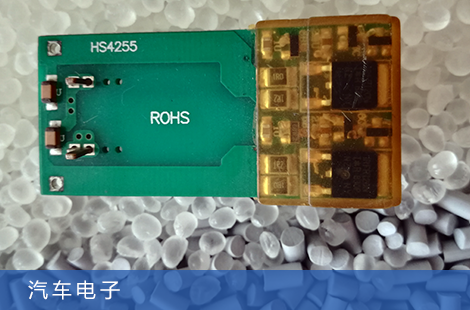

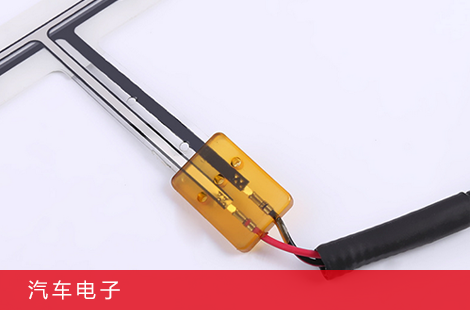

- 8、低压注塑如何在汽车电子中应用

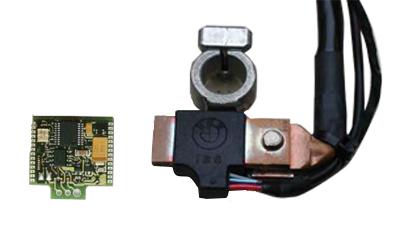

低压注胶成型工艺在汽车电子产品中的应用主要包括:汽车线束包封、车用传感器、现场铸造索环、防水连接器、微动开关和 ECU(内部 PCB)的封装等等。汽车电子产品被视为最困难的应用领域之一,因为汽车电子产品必须能够应付非常恶劣的环境,包括极端的工作温度范围、强烈的机械振动和各种环境污渍,所以很多汽车电子产品(如传感器)在出厂之前要经过高低温存放、恒定湿热、热冲击、泥浆喷溅、盐水喷溅、振动和电磁干扰等严格测试,以确保产品性能不受周围环境的影响。另外,汽车技术的不断升级给汽车电子行业带来了更高的要求,主要表现在更低的成本、更强的功能以及更高的可靠性,低压注胶成型工艺正是为了满足汽车电子产品的特殊需求而诞生。

综前所述,进口高性能的热熔胶结合低压注胶成型工艺,可以很好地满足汽车电子产品应付恶劣的使用环境,同时提高生产效率和降低综合成本,还可以帮助汽车电子制造商提高企业竞争力。

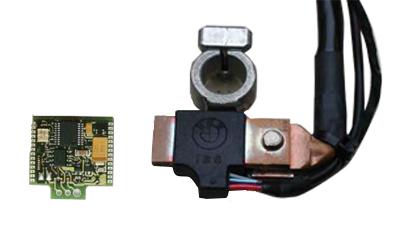

一个真实的案例

BMW 车上的汽车电瓶寿命控制器,在结构复杂的空间中要做到防水与成型。